I pigmenti ceramici sono particolari solidi, ridotti in particelle che possono essere colorate, nere o bianche. Questi elementi sono largamente usati per colorare piastrelle, stoviglierie, sanitari, smalti e vetri e sono impiegati soprattutto dai colorifici ceramici.

Il pigmento ceramico, sostanzialmente, impartisce il colore e lo fa attraverso la semplice dispersione fisica nel mezzo da colorare, senza essere dissolto nella fase liquida che si forma ad alta temperatura durante la cottura della ceramica.

Tra i più importanti pigmenti si ricordano: il giallo praseodimio, il blu cobalto, i rosa al ferro, al selenio e al calcio-stagno-cromo, i bruni al ferro e al manganese, il nero cromo-ferro-cobalto.

La produzione di alcuni pigmenti ceramici e la declinazione in pigmenti per inchiostri ceramici è una delle diverse attività di Sicer, azienda certificata UNI EN ISO 9001:2015 per la progettazione e fabbricazione di materie prime, smalti, inchiostri digitali e coloranti per l’industria ceramica.

Sicer nello specifico, utilizza pigmenti ceramici per la produzione di diversi prodotti.

Gli Inchiostri in base estere, SERIE .E e gli inchiostri in base solvente, serie .LE sono ottenuti per ultra-macinazione di pigmenti ceramici, di propria produzione, in veicoli organici e super-disperdenti atti a conferire stabilità nel tempo. I solventi utilizzati per questi inchiostri garantiscono ottime prestazioni ed emissioni odorigene minime, che diventano inesistenti nel caso degli inchiostri .LE LOW EMISSION.

Anche la gamma Sicer di Ossidi Colorati SK comprende brillanti pigmenti indicati sia per lo smalto che per la produzione di inchiostri.

CARATTERISTICHE TECNICO-FISICHE DEI PIGMENTI CERAMICI: COSA LI RENDE UNICI ED EFFICACI per la produzione di inchiostri digitali.

I pigmenti sono utilizzati in molteplici applicazioni industriali, nel settore ceramico e nei coloranti per piastrelle, ma per essere veramente efficaci e di qualità questi elementi devono presentare determinate caratteristiche.

Nello specifico:

- Elevato potere colorante: il colore deve essere intenso e avere un alto indice di rifrazione per assicurare “brillantezza”

- Stabilità chimica: deve mantenere le sue caratteristiche durante la cottura del corpo ceramico, cioè non deve reagire con gli altri componenti fondendo e/o formando una nuova fase;

- Stabilità termica o refrattarietà: le proprietà ottiche devono rimanere immutate anche a temperature di cottura molto elevate. Spesso la stabilità termica è nettamente inferiore rispetto a quella teorica, pertanto il punto di fusione dei pigmenti deve essere considerevolmente più alto della temperatura di cottura ceramica. I pigmenti dovrebbero avere una temperature di fusione tra i 1600-2000°C.

Oltre a queste caratteristiche tecnico-fisiche i pigmenti ceramici devono avere altre “qualità” che possano soddisfare le esigenze della produzione industriale.

Si richiede:

- Bassa tossicità: devono rispettare i limiti consentiti dalle norme internazionali riguardanti gli elementi tossici, soddisfacendo determinati requisiti sanitari. In questo modo si garantisce la tutela sia degli operatori che dell’ambiente.

- Costo delle materie prime compatibile con il mercato: le materie prime, dalla cui reazione si genererà la struttura finale, non devono essere difficilmente reperibili o esageratamente costose.

COME NASCONO I PIGMENTI CERAMICI? IL PROCESSO PRODUTTIVO

Molti pigmenti, nonostante il processo produttivo complesso, sono considerati dal mercato alla stregua di materie prime.

I pigmenti ceramici industriali sono però il risultato della reazione allo stato solido ad alta temperatura (1000-1400°C) di ossidi e altre materie prime.

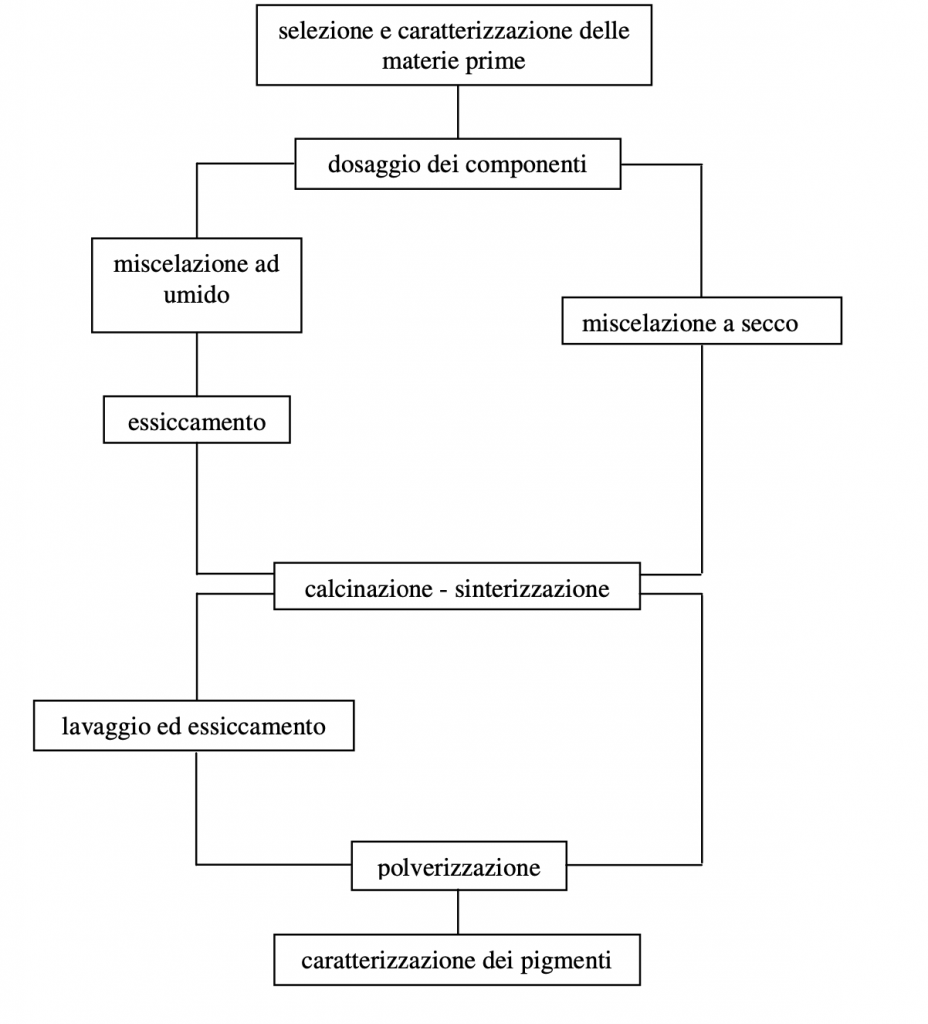

Di seguito uno schema riassuntivo del processo produttivo dei pigmenti ceramici.

Durante la selezione delle materie prime si devono controllare parametri significativi: purezza, superficie specifica e distribuzione granulometrica delle materie prime, in quanto da queste caratteristiche dipende la reattività della miscela.

- Il dosaggio richiede una cura particolare per evitare variazioni significative del prodotto finale.

- La miscelazione è fondamentale per ottenere un’intima commistione tra gli ossidi reagenti durante la calcinazione.

- La calcinazione è la fase in cui avvengono le reazioni allo stato solido, liquido e gassoso dei vari componenti, con la formazione del composto cristallino desiderato.

- La macinazione completa il processo di produzione influenzando in maniera sostanziale il potere colorante, la tonalità e la resistenza chimica del pigmento.

Infine, dopo la macinazione, il pigmento viene sottoposto a trattamenti di lavaggio con acqua per eliminare le fasi tossiche o quelle indesiderate che potrebbero variare l’interazione pigmento-impasto o pigmento-smalto.

COME CLASSIFICARE UN PIGMENTO CERAMICO

La classificazione dei pigmenti ceramici può avvenire seguendo diversi criteri. Possono essere suddivisi per l’origine, il colore impartito, la struttura cristallina del pigmento e il suo utilizzo finale.

Classificazione per origine

Un pigmento ceramico può essere naturale o sintetico.

Il primo può essere ricercato in natura. Essi sono da tempo conosciuti ed utilizzati dall’uomo. Il limite di questa tipologia di pigmenti è l’elevata quantità di impurezze che può contenere.I pigmenti sintetici, a differenza di quelli naturali, sono preparati industrialmente tramite opportuni procedimenti chimici e rappresentano la stragrande maggioranza dei pigmenti. Sono il risultato della sintesi che parte da ossidi o carbonati e a causa delle diverse fasi di preparazione necessarie per ottenere il prodotto finito, risultano più costosi.

Classificazione per colore

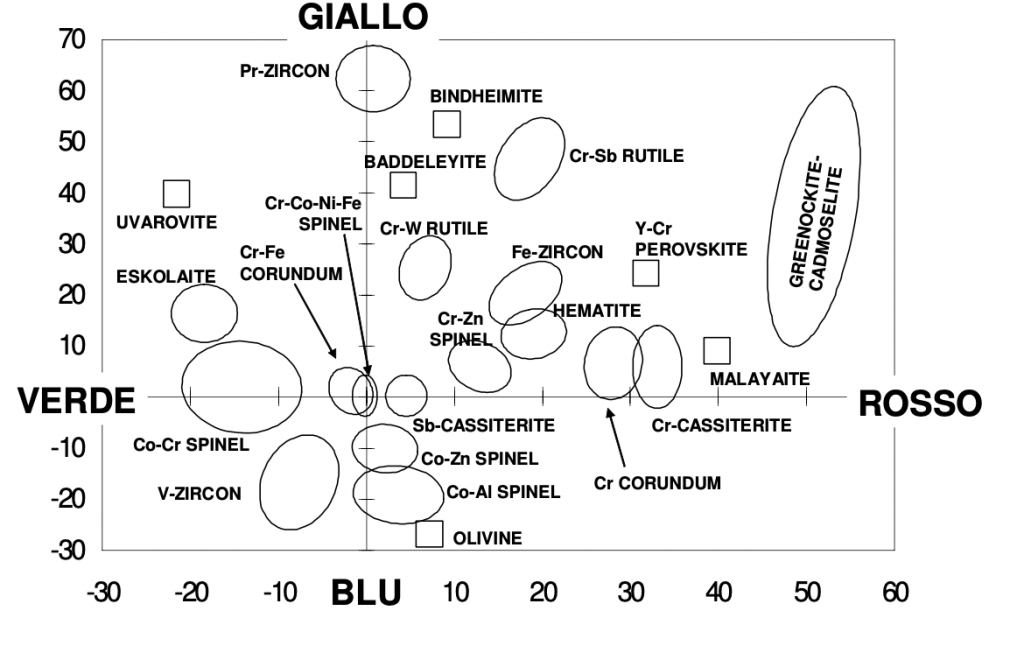

Tramite la miscelazione o grazie all’utilizzo di singoli pigmenti, si possono ottenere i principali colori. Inoltre, diverse strutture cristalline sono in grado di impartire colorazioni differenti.

Di seguito un esempio dei colori ottenibili con i pigmenti ceramici.

Sicer, sempre all’avanguardia, ha saputo utilizzare i pigmenti per creare inchiostri dai colori unici. Gli esclusivi Ink Brillant Yellow – ed Ink Vibrant Red – garantiscono risultati eccellenti con colori ultra brillanti ed un’ottima qualità visiva.

In particolare i colori Rosso assoluto e Giallo sono in grado di realizzare collezioni esclusive finora inedite, con dettagli sempre più naturali e una migliore qualità visiva e colori reali.

Tutta la gamma di inchiostri digitali (SINK) (link) è omologata per le più moderne macchine digitali per la produzione di grandi lastre e non.

Queste innovazioni sono state possibili grazie alla costante ricerca del Technology Sicer Lab, che associando strumentazioni all’avanguardia con personale tecnico altamente qualificato è in grado di ottenere risultati di prodotto di altissimo livello.

Classificazione per strutture cristalline

Per quanto concerne la classificazione basata sulle strutture cristalline, si possono distinguere quattro principali tipologie di minerali che possono essere utilizzati come pigmenti:

- Composti idiocromatici che contengono cioè gli ioni cromofori come principali costituenti della struttura cristallina;

- Composti allocromatici nei quali la colorazione è impartita dalla presenza in quantità ridotta di un metallo di transizione o di una terra rara;

- Composti eterogenei o eteromorfi, si tratta di pigmenti non stabili termicamente che vengono inclusi all’interno di una struttura cristallina incolore e trasparente che ne aumenta la stabilità termica;

- Mordant pigments o pigmenti chemi-adsorbiti sono pigmenti in cui la fase colorante, di dimensioni colloidali, è adsorbita sulla superficie della fase ospitante da forze di legame;

Per offrirvi un ancora più dettagliata classificazione dei pigmenti inorganici colorati, vi alleghiamo di seguito la classificazione della CPMA, Pigments Manufacturers Association, Inc., unica associazione commerciale statunitense che rappresenta produttori di pigmenti colorati, fornitori intermedi, società di distribuzione e fornitori di servizi in Nord America.

CPMA – Classification And Chemical Descriptions Of The Complex Inorganic Color Pigments

Classificazione per utilizzo finale

Sulla base del loro utilizzo finale i pigmenti ceramici possono essere divisi in tre principali gruppi : pigmenti per impasti (body stain) , pigmenti per smalti (ceramic pigments for glazes) e pigmenti per INKS.

I pigmenti per impasti vengono miscelati all’impasto ceramico. Il colore impartito dipende dalla colorazione naturale dell’impasto, dall’atmosfera dei forni industriali e dal ciclo di cottura.

I pigmenti per smalti vengono miscelati al rivestimento vetro-cristallino di un corpo ceramico e impartiscono colorazione per dispersione entro tali materiali.

I pigmenti per INKS rappresentano infine la categoria più complessa, soggetta ai numerosi cambiamenti ed evoluzioni tecnologiche dettate dall’avvento del digitale.

Nello specifico, il colore ed il suo sviluppo sulle superfici ceramiche hanno subito alcuni fondamentali cambiamenti:

- da vetro (smalto o serigrafia colorata in massa) a pigmento digitalizzato protetto da strato di vetro (ludico o matt)

- da pigmento macinato fino a 5-10 micron di diametro a pigmento di 0,5-1 micron, (con la conseguente perdita di cromia: più macino un colorante più ne perdo la cromia)

- da volume gocce (dots) di microlitri a dots di picolitri, a causa della risoluzione del sistema “drop on demand”.

Inoltre la sensibilità alle condizioni “di contorno” date da smalto bio/smalto cottura è incrementata in modo drastico, aumentando la richiesta di pigmenti altamente performanti.

Tutti questi cambiamenti ed evoluzioni delle condizioni di lavorazione e di utilizzo hanno reso oggi il pigmento ceramico:

- Più intenso

- Più stabile

- Più facile da macinare

La ricerca di tutte queste caratteristiche ha dovuto però tenere in considerazione anche il requisito ambientale, negli ultimi anni sempre più significativo; è fondamentale infatti, non generare residui di produzione inquinanti o non riutilizzabili.

Un’altro elemento che continua ad influenzare la ricerca e la produzione di pigmenti per inchiostri è la continua richiesta di aumentare lo spazio colore di stampa su ceramica, per raggiungere i livelli di stampa su carta o su plastica.

Si è passati così da normali e penalizzanti quadricromie a quadricromie con vero tono di rosso e di giallo, fino ad arrivare a esacromie o addirittura optacromie.

IL MERCATO DEI PIGMENTI CERAMICI

Molte aziende e colorifici italiani prediligono l’importazione dall’estero delle materie prime o addirittura dei pigmenti ceramici stessi.

Questo accade perché la produzione interna è molto dispendiosa a livello energetico.

Per conservare competitività ed abbassare i consumi occorre razionalizzare il processo e ricercare materie prime alternative.

Alcune innovazioni al processo produttivo sono state applicate alla fase di sintesi e miscelazione per abbassare i consumi energetici, ma questo comporta spesso una modifica degli stabilimenti.

Inoltre lo smaltimento degli scarti di produzione richiede un processo molto complesso con requisiti specifici da rispettare.

Uno degli interrogativi che ci poniamo oggi è quindi, se alle imprese italiane convenga continuare l’importazione dall’estero con ricarichi e costi aggiuntivi oppure convenga investire per riconvertire gli impianti e iniziare una produzione interna di pigmenti ceramici.

Alla luce di quanto sta accadendo oggi, a causa dell’emergenza sanitaria causata dal COVID-19, questa scelta potrebbe diventare un’opportunità.

Modificare e migliorare i propri processi produttivi interni dovrebbe essere considerato non un costo, ma un investimento.

Queste ottimizzazioni andrebbero prima di tutto a far fronte alla domanda italiana di materie e pigmenti che potrebbe, per cause di forza maggiore come in questo periodo, non essere sempre soddisfatta.

In secondo luogo, la maggiore disponibilità di pigmenti aiuterebbe i colorifici ceramici stessi ad ampliare e migliorare la gamma di prodotti offerti.

In ultimo, occorre sottolineare che la possibilità di intervenire direttamente su un processo produttivo interno migliorandolo a livello tecnologico e scientifico può dare un valore aggiunto ai propri prodotti finiti rispetto a quelli della concorrenza.

Questa filosofia di ricerca, sviluppo e continua innovazione sono infatti i punti cardine di Sicer che tramite i propri R&D Lab e Technology Lab, si caratterizza per l’elevato livello tecnico dei prodotti e per l’attenzione all’innovazione e alla ricerca estetica, rispettando costantemente l’ambiente.

Scopri i prodotti