Indice dei contenuti

- Introduzione

- Cos’è il gres porcellanato lappato

- Il processo produttivo della lappatura

- Caratteristiche tecniche e prestazioni

- Differenze tra gres lappato, naturale e altre finiture

- Vantaggi del gres porcellanato lappato

- Svantaggi e limitazioni tecniche

- Tecnologie e innovazioni nel settore

- Controllo qualità e testing industriale

- Applicazioni industriali e settori di utilizzo

- Conclusioni

- FAQ

Introduzione

Nel settore delle finiture ceramiche industriali, il gres porcellanato lappato si distingue per la sua capacità di coniugare elevate prestazioni tecniche con un’estetica raffinata. Questa tipologia di superficie nasce da un processo di produzione altamente specializzato, la lappatura, che consente di ottenere piastrelle dalla brillantezza controllata e dalla texture unica.

A differenza delle finiture completamente lucide o naturali, il gres porcellanato lappato rappresenta una soluzione intermedia che risponde alle esigenze di durabilità, facilità di pulizia e resa visiva. La crescente attenzione del mercato verso superfici tecnicamente avanzate e visivamente accattivanti ha contribuito alla diffusione di questo materiale, oggi ampiamente utilizzato sia in ambito residenziale di alta gamma che in contesti commerciali e industriali ad alta intensità d’uso.

Per i tecnici di laboratorio e i responsabili R&D delle aziende ceramiche, comprendere nel dettaglio la natura del gres porcellanato lappato è essenziale per ottimizzare processi, scegliere le giuste formulazioni e garantire performance costanti nel tempo. In questo articolo, analizzeremo in profondità tutte le caratteristiche del materiale, le fasi produttive, i vantaggi e i limiti applicativi, offrendo una guida aggiornata e rigorosa, pensata per i professionisti del settore.

Cos’è il gres porcellanato lappato

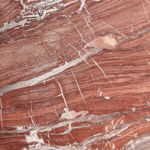

Il gres porcellanato lappato è una particolare tipologia di superficie ottenuta mediante un processo di lucidatura parziale della piastrella, che consente di conferire brillantezza e riflessione controllata alla superficie ceramica, senza raggiungere il livello speculare del lucido pieno. Si tratta quindi di una superficie lappata ceramica a metà strada tra l’effetto naturale e quello lucido, ideale per applicazioni in cui sia necessario bilanciare resa estetica e requisiti tecnici.

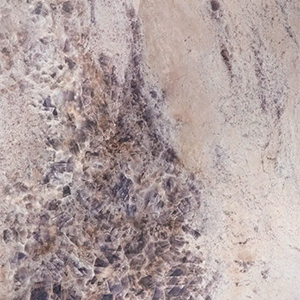

Alla base del materiale vi è il gres porcellanato tecnico, composto da una miscela di materie prime selezionate ad alta purezza (caolini, feldspati, sabbie silicee) e sinterizzato a temperature superiori ai 1200°C. Il risultato è una struttura a bassissima porosità, con elevata compattezza e resistenza meccanica.

Il processo di lappatura avviene nella fase finale della produzione: tramite macchinari a testa rotante, dotati di abrasivi calibrati, si interviene sulla superficie della piastrella già cotta, asportando microstrati del rivestimento superficiale fino a ottenere una texture omogenea e parzialmente lucidata. Questo trattamento non è solo estetico, ma permette anche di modulare il grado di scivolosità e rifrazione della luce, migliorando le performance del materiale in funzione dell’applicazione.

Rispetto ad altre finiture ceramiche, la superficie lappata si distingue per:

- Rifrazione controllata della luce, senza effetto a specchio.

- Uniformità superficiale, con texture liscia ma non scivolosa.

- Resistenza meccanica invariata rispetto alla base greificata.

Tra i parametri tecnici che caratterizzano questa superficie vi sono:

- Indice di brillantezza (gloss unit): generalmente compreso tra 20 e 50 GU.

- Coefficiente di attrito dinamico: può variare da R9 a R11 a seconda della finitura e dei trattamenti.

- Spessore residuo del rivestimento dopo l’asportazione meccanica: parametro critico per garantire durabilità nel tempo.

Comprendere questi aspetti è fondamentale per ottimizzare la scelta delle formulazioni e dei cicli di produzione, specialmente nelle produzioni ad alto volume o per mercati che richiedono elevati standard tecnici e qualitativi.

Il processo produttivo della lappatura

Il processo produttivo della lappatura è una fase cruciale nella realizzazione del gres porcellanato lappato, poiché determina non solo l’aspetto estetico finale della superficie, ma anche le sue prestazioni tecniche. La lappatura viene eseguita su piastrelle già cotte, attraverso una serie di passaggi che richiedono attrezzature dedicate, parametri di controllo rigorosi e tecnologie all’avanguardia.

Fasi del processo

- Carico delle piastrelle: i supporti vengono disposti su linee automatizzate.

- Pre-lappatura: abrasivi grossolani rimuovono la parte più superficiale dello smalto.

- Lappatura intermedia: si utilizzano teste leviganti con abrasivi progressivamente più fini per omogeneizzare la superficie.

- Lucidatura finale (opzionale): in base al grado di brillantezza desiderato, si applicano paste lucidanti specifiche.

- Pulizia e asciugatura: rimozione dei residui e controllo visivo.

- Eventuale protezione superficiale: applicazione di layer idro-oleorepellenti se richiesti.

Macchinari e attrezzature

I principali macchinari per la lappatura ceramica includono:

- Teste a rullo o satellite con abrasivi diamantati di diverse grane;

- Sistemi di lavaggio e aspirazione per la rimozione delle polveri;

- Sensori e scanner ottici per il controllo automatico della planarità e della brillantezza;

- Banchi di raffreddamento e trasporto a rulli per l’integrazione nel ciclo continuo.

Le linee moderne sono spesso dotate di automazione integrata e sistemi di monitoraggio digitale che permettono un controllo preciso dei parametri di lavorazione.

Parametri di controllo

Durante la produzione ceramica lappata, alcuni parametri devono essere costantemente monitorati:

- Velocità di avanzamento delle lastre;

- Pressione di contatto delle teste abrasive;

- Temperatura dei liquidi lubrorefrigeranti;

- Numero di passaggi e tempo di permanenza per fase;

- Uniformità della superficie lavorata (scansione ottica in linea).

L’equilibrio tra questi fattori è essenziale per evitare fenomeni come l’over-lapping (eccessiva asportazione) o la perdita di planarità.

Tecnologie innovative

Le tecnologie di lappatura avanzate oggi integrano:

- Controllo numerico delle macchine per modulare le pressioni in tempo reale;

- Abrasivi eco-compatibili a lunga durata con minore impatto ambientale;

- Software di auto-calibrazione per l’adattamento ai diversi formati e spessori;

- Integrazione con sistemi MES per il tracciamento in tempo reale dei dati di produzione.

Queste innovazioni consentono di aumentare l’efficienza produttiva, ridurre gli scarti e garantire un elevato standard qualitativo costante, anche su grandi lotti.Nel complesso, la lappatura rappresenta un processo strategico ad alto contenuto tecnologico, che deve essere calibrato con precisione per ogni linea produttiva in funzione delle caratteristiche richieste dal mercato e delle specifiche tecniche del prodotto finito.

Caratteristiche tecniche e prestazioni

Le caratteristiche tecniche del gres porcellanato lappato rappresentano un elemento chiave per la sua selezione in contesti industriali, contract e commerciali. La combinazione tra performance fisico-meccaniche e resa estetica lo rende un materiale versatile e affidabile. Di seguito analizziamo i parametri prestazionali più rilevanti.

Grado di lucidità e riflessione della luce

Una delle peculiarità più apprezzate del gres lappato è il suo grado di brillantezza, ottenuto tramite la parziale lucidatura della superficie. L’indice di gloss unit (GU) può variare:

- Da 20 a 30 GU per finiture opache-lappate;

- Oltre 40 GU per finiture semilucide;

- Fino a 60 GU per prodotti con lappatura profonda.

Questa variabilità consente di adattare la superficie alle esigenze di progetto, bilanciando riflessione della luce e comfort visivo, soprattutto in ambienti interni con illuminazione artificiale o direzionale.

Resistenza all’usura e durabilità nel tempo

Il gres porcellanato è per sua natura uno dei materiali ceramici più resistenti all’abrasione. La superficie lappata, se ben calibrata in fase di lavorazione, mantiene ottimi livelli di resistenza all’usura anche dopo anni di calpestio intenso. In conformità con la norma UNI EN ISO 10545-7, si possono ottenere valori PEI 4 e PEI 5, con perdite di peso inferiori a 0,1 mg per cicli di 6.000 giri su superfici standard.

La durabilità è garantita anche da:

- Bassa porosità superficiale;

- Assenza di microfessurazioni post-lappatura;

- Stabilità dimensionale e planare.

Proprietà fisico-meccaniche specifiche

Dal punto di vista fisico-meccanico, le proprietà meccaniche del gres lappato dipendono sia dal supporto che dallo strato superficiale. I principali indicatori includono:

- Modulo di rottura > 35 N/mm²;

- Carico di rottura > 1300 N su lastre standard 10 mm;

- Durezza Mohs ≥ 7, anche dopo trattamento lappante.

L’assenza di porosità aperta, combinata con un coefficiente di dilatazione controllato, contribuisce a rendere il materiale idoneo per applicazioni in ambienti soggetti a sollecitazioni termiche o umidità variabile.

Coefficienti di attrito e classificazioni antiscivolo

Uno degli aspetti più critici riguarda il comportamento antiscivolo della superficie lappata, che può variare in base al grado di lucidatura. Le classificazioni antiscivolo più comuni includono:

- R9: per superfici semilucide interne a basso traffico;

- R10–R11: per ambienti pubblici e commerciali con moderato rischio di scivolamento.

Il coefficiente di attrito dinamico (DCOF) è spesso compreso tra 0,35 e 0,45, a seconda della finitura e dell’eventuale applicazione di trattamenti superficiali. Prodotti evoluti come le graniglie Sicer GRA DRY-LUX riescono a combinare elevata brillantezza con valori ottimali di attrito e resistenza chimica.

Questa combinazione di parametri conferma il gres porcellanato lappato come una soluzione altamente performante per applicazioni dove estetica, sicurezza e prestazione tecnica devono coesistere.

Differenze tra gres lappato, naturale e altre finiture

Nel panorama delle tipologie di superfici in gres, è fondamentale distinguere le principali varianti disponibili sul mercato per valutarne correttamente prestazioni e ambiti di utilizzo. Il confronto tra gres porcellanato lappato e altre finiture – come il naturale, il lucido, il satinato o lo strutturato – aiuta i tecnici e i responsabili R&D a identificare il prodotto più adatto in base al contesto applicativo.

Superficie lappata vs naturale

Il gres naturale è privo di lavorazioni superficiali post-cottura: ha una finitura opaca, ruvida al tatto, con ottimo grip e buona resistenza all’usura. Al contrario, il gres porcellanato lappato subisce un trattamento meccanico che modifica la rifrazione superficiale, offrendo un effetto semilucido più elegante e contemporaneo.

Principali differenze tecniche:

- Attrito: superiore nel naturale (R11-R13), più variabile nel lappato (R9-R11);

- Brillantezza: assente nel naturale, modulabile nel lappato;

- Estetica: materica e tecnica nel naturale, sofisticata e riflettente nel lappato;

- Manutenzione: più semplice nel lappato, che presenta superficie più compatta e meno porosa.

Confronto con finiture lucide, satinate e strutturate

- Lucido pieno: ottenuto tramite smaltatura o levigatura estrema, ha elevata brillantezza (GU > 80) ma bassa resistenza allo scivolamento. È sconsigliato in ambienti pubblici ad alta frequentazione.

- Satinato: superficie vellutata e opaca, più omogenea al tatto, ideale per ambienti eleganti ma soggetti a sollecitazioni moderate.

- Strutturato: rilievi e texture marcate per massima aderenza, impiegato in esterni, zone umide o rampe. Ha ottime prestazioni antiscivolo, ma più complesso da pulire.

Parametri comparativi di performance e applicazione

| Tipo di finitura | Gloss Unit | Coeff. attrito (DCOF) | PEI | Contesto ideale |

| Lappato | 30–60 | 0.35–0.45 | 4–5 | Interni tecnici/residenziali |

| Naturale | <20 | 0.55–0.70 | 4–5 | Esterni, zone trafficate |

| Lucido | >80 | <0.30 | 3–4 | Residenziale leggero |

| Satinato | 10–30 | 0.45–0.55 | 3–4 | Interni eleganti |

| Strutturato | <15 | >0.70 | 4–5 | Outdoor, pavimenti tecnici |

Criteri di scelta tecnica

La scelta tra gres lappato e altre finiture ceramiche deve essere guidata da:

- Condizioni ambientali (interno/esterno, secco/umido);

- Livello di traffico previsto;

- Requisiti estetici del progetto;

- Normative su sicurezza e antiscivolo;

- Facilità di manutenzione e pulizia ordinaria.

Il gres porcellanato lappato si colloca come compromesso ottimale per chi cerca prestazioni elevate senza rinunciare all’eleganza della superficie. Le varianti proposte da produttori come Sicer, grazie alla qualità delle graniglie e alla precisione dei parametri di fusione e granulometria, garantiscono risultati ripetibili e conformi agli standard di qualità richiesti dal mercato professionale.

Vantaggi del gres porcellanato lappato

Il gres porcellanato lappato offre una combinazione di qualità estetiche e prestazioni tecniche che lo rendono una delle finiture ceramiche più apprezzate per l’impiego in ambienti ad alto valore progettuale e tecnico. Analizziamo nel dettaglio i principali vantaggi del gres lappato per l’industria ceramica e per i progettisti.

Proprietà estetiche e versatilità di design

Uno dei punti di forza più riconosciuti è la capacità di coniugare l’estetica della superficie lucida con una percezione più tecnica e contemporanea. Il grado di brillantezza è modulabile, consentendo di valorizzare la grafica digitale sottostante con un effetto vetroso di profondità controllata.

La superficie lappata:

- Esalta la qualità della decorazione digitale;

- Aumenta la percezione di pulizia e ordine negli ambienti;

- Si adatta a progetti di stile minimal, industrial, luxury o retail;

- È disponibile in numerose varianti cromatiche e grafiche.

Grazie a questa versatilità estetica, il gres lappato si presta sia a collezioni di design che a produzioni tecniche di largo consumo.

Resistenza meccanica e durabilità superiore

Nonostante il trattamento superficiale, il gres lappato mantiene inalterate le proprietà meccaniche del supporto porcellanato:

- Elevata resistenza alla flessione e al carico;

- Ottima resistenza all’abrasione (PEI 4-5);

- Compattezza e stabilità dimensionale.

L’utilizzo di graniglie tecniche ad alta trasparenza, come le DRY-LUX GRA di Sicer, consente di ottenere superfici compatte, prive di porosità, capaci di resistere nel tempo anche in ambienti soggetti a calpestio intensivo o sollecitazioni termiche.

Facilità di manutenzione in condizioni normali

La pulibilità è un altro vantaggio chiave: la superficie levigata e la microporosità ridotta permettono una manutenzione ordinaria rapida, con l’impiego di detergenti neutri. A differenza di superfici strutturate o naturali, il gres lappato:

- Trattiene meno sporco e polvere;

- Non richiede trattamenti protettivi intensivi;

- Si pulisce agevolmente anche in ambienti a uso commerciale.

Adattabilità a diverse applicazioni architettoniche

Il gres porcellanato lappato trova impiego in molteplici contesti, dai rivestimenti interni ai pavimenti tecnici, fino a elementi decorativi a parete. Grazie al suo profilo prestazionale, si adatta perfettamente a:

- Ambienti contract e retail;

- Spazi residenziali di alta gamma;

- Hall, showroom, ambienti direzionali;

- Formati grandi e superfici continue.

Per i progettisti, rappresenta una soluzione equilibrata tra estetica, sicurezza e funzionalità, con un buon margine di personalizzazione attraverso mix di formati, decori e texture superficiali.

Questi vantaggi spiegano perché il gres lappato sia oggi tra le finiture più scelte per progetti in cui l’immagine architettonica è parte integrante della performance tecnica del materiale.

Svantaggi e limitazioni tecniche

Nonostante i numerosi pregi, il gres porcellanato lappato presenta alcune limitazioni tecniche che devono essere valutate attentamente durante la fase progettuale, soprattutto in relazione al contesto applicativo e alle esigenze di manutenzione a lungo termine.

Maggiore visibilità di impronte e segni superficiali

Una delle criticità più frequenti riguarda la visibilità di aloni, impronte e segni da calpestio. A causa della parziale lucidatura, la superficie lappata tende a riflettere la luce in modo più marcato rispetto al gres naturale, evidenziando:

- Tracce di sporco;

- Impronte umide;

- Micrograffi da trascinamento.

Questi effetti sono amplificati su superfici di colore scuro, dove l’estetica può risultare compromessa senza una pulizia regolare.

Necessità di manutenzione più frequente

Sebbene il materiale sia facile da pulire, per mantenerne l’aspetto brillante è richiesta una manutenzione più costante rispetto ad altre finiture più opache o strutturate. In contesti pubblici o commerciali ad alta frequentazione, può rendersi necessario:

- L’utilizzo quotidiano di detergenti neutri;

- L’impiego di panni in microfibra per evitare residui;

- Trattamenti periodici idro-oleorepellenti nei punti critici.

Limitazioni in ambienti ad alto traffico

In alcuni ambienti industriali, produttivi o pubblici con alto traffico pedonale e veicolare, la superficie lappata può essere soggetta a:

- Maggiore usura superficiale nel tempo;

- Riduzione del coefficiente antiscivolo in presenza di liquidi;

- Rischio di perdita di brillantezza su ampie metrature non trattate adeguatamente.

In questi casi è preferibile valutare finiture strutturate o naturali, più idonee a sopportare carichi intensivi senza decadimento prestazionale.

Considerazioni su coefficienti antiscivolo

Dal punto di vista della sicurezza d’uso, è fondamentale tenere in considerazione la classe di scivolosità della superficie. Il gres lappato difficilmente supera l’R10 senza l’ausilio di additivi o trattamenti post-produzione. Questo può renderlo inadatto per:

- Zone umide ad uso pubblico;

- Rampe o ingressi esterni;

- Ambienti a norma con requisiti R12–R13.

Per migliorare la sicurezza, possono essere integrate tecnologie come:

- Microrilievi invisibili;

- Graniglie tecniche antiscivolo compatibili con la lappatura;

- Trattamenti superficiali trasparenti a base silicea.

In sintesi, pur mantenendo una base tecnica solida, il gres lappato deve essere scelto consapevolmente in funzione dell’ambiente di posa e delle esigenze operative. Conoscere gli svantaggi del gres lappato consente di pianificare soluzioni correttive e gestionali per ottimizzarne l’impiego in ambito industriale e progettuale.

Tecnologie e innovazioni nel settore

Il settore delle finiture ceramiche è in costante evoluzione, spinto da una forte componente di ricerca e sviluppo e dalla domanda di soluzioni estetiche e funzionali sempre più avanzate. Anche il gres porcellanato lappato beneficia oggi di numerose innovazioni nella lappatura ceramica, nei materiali e nei trattamenti superficiali.

Nuove tecnologie di lappatura e trattamenti superficiali

I moderni impianti di produzione integrano:

- Teste multidiametro con controllo elettronico, che permettono regolazioni finissime della pressione e velocità;

- Sistemi di lappatura a secco, come quelli utilizzati nei cicli con graniglie GRA DRY-LUX di Sicer, per ottenere superfici specchiate senza impiego di acqua;

- Trattamenti superficiali idrofobici e antistatici integrati nel ciclo produttivo, che migliorano pulibilità e resistenza all’usura;

- Software di auto-apprendimento per il riconoscimento dei difetti e il mantenimento delle condizioni ottimali di lavorazione.

Questi sistemi riducono consumi energetici, aumentano la produttività e migliorano la ripetibilità dei risultati.

Sviluppi nei materiali e nelle formulazioni

Le formulazioni di smalti e graniglie si sono evolute con l’introduzione di:

- Vetri ad alta trasparenza con basso coefficiente di espansione termica;

- Additivi funzionali che migliorano l’ancoraggio tra rivestimento e supporto;

- Graniglie miscelabili in grado di adattarsi a diverse granulometrie e condizioni operative;

- Fritte a viscosità controllata per una fusione omogenea e continua.

Il risultato è una maggiore compattezza superficiale e una migliore risposta ai cicli termici e meccanici.

Innovazioni per migliorare performance e durabilità

Le innovazioni più recenti nel campo della produzione ceramica lappata hanno portato a:

- Riduzione della microporosità superficiale, migliorando le proprietà igieniche e la resistenza chimica;

- Aumento della durezza superficiale, con valori di resistenza all’abrasione più elevati anche dopo la lappatura;

- Stabilità estetica a lungo termine, con minore sensibilità a macchie, graffi e variazioni cromatiche.

L’impiego di queste soluzioni consente di estendere l’uso del gres lappato anche in ambienti ad alta sollecitazione.

Ricerca e sviluppo nel settore delle finiture ceramiche

Numerosi centri di ricerca, in collaborazione con le aziende ceramiche più avanzate, stanno portando avanti progetti su:

- Sistemi automatizzati per la modulazione della brillantezza;

- Analisi spettrofotometriche in linea per il controllo continuo della resa estetica;

- Trattamenti funzionali nanotecnologici per aumentare la durata senza alterare la percezione visiva;

- Soluzioni a basso impatto ambientale per cicli produttivi sostenibili.

Sicer, in particolare, ha sviluppato soluzioni tecniche come il sistema GRA DRY-LUX, capace di offrire prestazioni elevate in termini di lucentezza, resistenza chimica, planarità e trasparenza, grazie a formulazioni avanzate e un’attenta selezione granulometrica.

Queste innovazioni rappresentano una leva strategica per le aziende ceramiche che vogliono distinguersi sul mercato per qualità, affidabilità e capacità di anticipare le richieste progettuali del settore.

Controllo qualità e testing industriale

La qualità del gres porcellanato lappato non può prescindere da una rigorosa attività di controllo qualità in ogni fase del ciclo produttivo. Per garantire la conformità ai requisiti tecnici e alle aspettative del mercato, i produttori devono implementare sistemi di verifica standardizzati, basati su normative internazionali e parametri di performance consolidati.

Parametri di controllo qualità nella produzione

Durante la produzione, vengono monitorati parametri chiave come:

- Planarità della lastra (mediante sensori a flessimetro);

- Coefficiente di dilatazione termica (compatibilità tra smalto, graniglia e supporto);

- Uniformità della lappatura su tutta la superficie;

- Indice di brillantezza (GU) misurato su campioni rappresentativi;

- Compattezza e assenza di microdifetti mediante ispezione visiva e scanner ottici.

La qualità dipende dalla sinergia tra formulazione (fritte e graniglie), processo applicativo e precisione degli impianti di finitura.

Test standardizzati per la valutazione delle performance

I test più utilizzati per la valutazione delle prestazioni tecniche comprendono:

- UNI EN ISO 10545-7: resistenza all’abrasione (test PEI);

- UNI EN ISO 10545-4: resistenza alla flessione e modulo di rottura;

- UNI EN ISO 10545-13: resistenza chimica a sostanze acide, basiche e solventi;

- EN 16165: determinazione delle proprietà antiscivolo con metodo del pendolo (PTV);

- Test spettrofotometrici per il controllo delle variazioni cromatiche tra lotti.

L’impiego delle graniglie DRY-LUX di Sicer, ad esempio, consente di raggiungere perdite di peso inferiori a 0,09 mg anche in cicli PEI 4 da 6000 giri.

Normative tecniche di riferimento

Il rispetto delle normative tecniche è fondamentale per garantire:

- Sicurezza d’uso (ad esempio nei luoghi pubblici);

- Conformità alle specifiche di capitolato;

- Accesso ai mercati internazionali con standard differenti (es. ANSI A137.1 negli USA).

Oltre alle norme ISO e EN, le aziende ceramiche si avvalgono di certificazioni volontarie (es. ISO 9001) per dimostrare l’affidabilità dei propri processi.

Metodi di verifica della conformità

La verifica della conformità tecnica si attua mediante:

- Controlli in linea (automazione, sensori, visione artificiale);

- Controlli off-line (laboratorio qualità con campionamento);

- Audit periodici interni;

- Prove comparative inter-lotto e storico qualità;

- Schede tecniche e report di laboratorio allegati al prodotto.

Questi strumenti assicurano una tracciabilità completa e un continuo miglioramento del ciclo produttivo. Per i responsabili qualità e i tecnici di laboratorio, disporre di dati oggettivi e confrontabili rappresenta una condizione essenziale per il rilascio di lotti coerenti e ad alte prestazioni.

Applicazioni industriali e settori di utilizzo

Il gres porcellanato lappato si è affermato come una delle soluzioni più versatili nel panorama delle superfici ceramiche, grazie alla sua capacità di coniugare estetica, prestazioni tecniche e facilità di gestione. Le sue applicazioni industriali e commerciali coprono un’ampia gamma di contesti, ciascuno con esigenze specifiche in termini di performance, sicurezza e durabilità.

Considerazioni tecniche per diverse destinazioni d’uso

La scelta del gres lappato deve tenere conto delle condizioni di esercizio:

- In ambienti interni a medio traffico, offre ottime prestazioni con basso livello di manutenzione;

- In aree a rischio umidità (es. bagni, spa, ingressi), deve essere valutato il coefficiente di attrito;

- In contesti industriali o esterni, si raccomandano finiture strutturate o lappature con tecnologia DRY-LUX integrata con graniglie a elevato grip.

In ogni applicazione, l’adozione di una finitura lappata consente di elevare la percezione di qualità e valore dello spazio, mantenendo una gestione efficiente nel tempo.

Criteri di selezione per applicazioni specifiche

Per una selezione consapevole del prodotto, i progettisti devono valutare:

- Livello di traffico pedonale previsto;

- Esigenze di pulizia e manutenzione;

- Requisiti estetici e immagine del brand;

- Vincoli normativi (es. antiscivolo);

- Compatibilità con altri materiali e finiture architettoniche.

La versatilità del gres porcellanato lappato – soprattutto se prodotto con sistemi tecnici avanzati come quelli Sicer – consente di personalizzare l’intervento sulla base delle condizioni operative e delle aspettative progettuali, senza compromettere la durabilità e la qualità percepita del rivestimento.

Conclusioni

Il gres porcellanato lappato si conferma una soluzione ceramica ad alto contenuto tecnologico, capace di rispondere a esigenze estetiche e prestazionali in contesti professionali, architettonici e industriali. Le sue caratteristiche tecniche principali – come la compattezza, la brillantezza modulabile, la buona resistenza all’usura e la facilità di pulizia – lo rendono particolarmente adatto per progetti che richiedono equilibrio tra funzionalità e immagine.

Per tecnici di laboratorio, responsabili R&D e progettisti, è fondamentale considerare tutte le variabili che influenzano la scelta di questa finitura: dal tipo di supporto ceramico alle formulazioni delle graniglie, fino alle condizioni ambientali di utilizzo. La conoscenza approfondita del processo di lappatura, delle sue tecnologie e dei test di qualità associati, consente una selezione consapevole e orientata alla massima durabilità.

Guardando al futuro, si evidenzia una crescente integrazione tra automazione, formulazioni funzionali e sostenibilità ambientale. Le aziende che investono in ricerca e sviluppo, come Sicer con le sue graniglie DRY-LUX, stanno tracciando la rotta verso superfici sempre più performanti, personalizzabili e compatibili con cicli produttivi a basso impatto.Il gres lappato, da finitura di tendenza, sta evolvendo verso un nuovo standard tecnico per l’industria ceramica contemporanea.

FAQ

FAQ

È un tipo di piastrella in gres porcellanato sottoposta a lappatura, un processo di lucidatura meccanica che dona alla superficie una brillantezza controllata, a metà strada tra l’effetto naturale e quello lucido.

Il gres naturale non subisce trattamenti post-cottura e ha un aspetto opaco e materico. Il gres lappato invece viene lucidato superficialmente, risultando più riflettente e compatto, ma con valori antiscivolo inferiori.

Può essere utilizzato in ambienti interni a medio traffico, purché si scelgano le giuste graniglie tecniche e si verifichi il coefficiente di attrito (generalmente R9–R11). In ambienti molto umidi o soggetti a normative R12–R13, è consigliabile optare per finiture strutturate.

È sufficiente una manutenzione ordinaria con detergenti neutri. Per preservarne la brillantezza, si consiglia di evitare detergenti aggressivi e di usare panni in microfibra. In caso di traffico intenso, sono utili trattamenti idrorepellenti periodici.

Se realizzato correttamente, può garantire una lunga durata anche in ambienti professionali. Le graniglie GRA DRY-LUX di Sicer, ad esempio, offrono resistenza chimica, assenza di porosità e ottima stabilità dimensionale.

Sì. Grazie alla sua versatilità estetica e compattezza, è ideale anche per rivestimenti murali, soprattutto in ambienti commerciali e spazi direzionali dove è richiesta una finitura elegante ma tecnica.

– Applicazione a secco senza sprechi;

– Lucentezza profonda e controllata;

– Assenza di porosità;

– Resistenza elevata a graffi e agenti chimici;

– Compatibilità con diversi colori e modelli ceramici.

Il gres lappato realizzato con tecnologia DRY-LUX di Sicer rappresenta una delle soluzioni più avanzate oggi disponibili: unisce valore visivo, prestazioni meccaniche e affidabilità tecnica per l’industria ceramica.